Мы своим путем пойдем!

"Невесту" я увидел в 2015 году. Так вышло, что наши яхты встретились на дистанции любительской гонки. Раз, другой, третий.

Красивая, ухоженная, с редким теперь гафельным вооружением, она была чудо как хороша. Я даже не сразу поверил, что это самострой. С ним в нашей стране сталкиваешься все реже. Для многих стало проще купить, чем строить. Поэтому и захотелось написать об истории создания этой яхты на страницах журнала . Ее владелец Сергей Фёдоров когда-то подробно рассказывал о ней на известном интернет - форуме. Этот рассказ и лег в основу нашей статьи.

. Ее владелец Сергей Фёдоров когда-то подробно рассказывал о ней на известном интернет - форуме. Этот рассказ и лег в основу нашей статьи.

Сергей Афонин.

Какую яхту можно считать самостроем? У любой из них есть корпус, двигатель, многочисленные системы, мебель в каютах.

Человек, пусть и с помощниками, сооружает корпус, но двигатель ему ставит приятель, на обстройку он нанимает столяра, на покраску - маляра, электрику делает сам, как умеет. Можно ли считать его самостройщиком или все работы - от Валки леса до распиловки бревен на доски - он должен выполнять сам? Где эта грань, я не знаю. Я никогда.

Не строил стальных яхт, а тут пришлось делать все с нуля. Назовите меня менеджером проекта, который, не являясь профессионалом в области судостроения, был вынужден работать на постройке своей яхты от начала до конца, вникая во все тонкости и бесконечно решая разные задачи.

Проект.

Все началось с покупки первой яхты. Это была старенькая, но очень крепкая лодка, построенная на основе деревянной яхты класса R5. 5. лодка была на ходу, но мне этого было мало, и после первого сезона я кинулся ее реставрировать.

Не буду сейчас перечислять тот объем работ, который пришлось проделать за одну зиму, но это помогло осознать, какую именно яхту я хочу. Правда, на тот момент не было и.

Мысли, что я когда-нибудь займусь строительством совсем новой лодки, - не было возможности.

Прошло немного времени, и возможность появилась. А раз так, то появилась и идея. Постройка судна - дело серьезное, поэтому почти год мы с Николаем Борисовичем.

Васильевым (он же - дядя коля), который трудился на нашем предприятии в качестве инженера - катеростроителя, провели в обсуждениях, сможем ли мы, имея все необходимое оборудование, силы и ресурсы, построить стальную яхту. На этот путь ступали многие, но не все благополучно доходили до финиша. Часто получался долгострой, заканчивающий свой путь на площадках вторчермета. Поэтому мы не торопились.

Только к концу 2010 года мы окончательно укрепились в мысли о строительстве, и даже моя жена дала "Добро".

Для начала необходимо было определиться с проектом. Я усердно интернет в поисках вариантов лопатил. В итоге отобрали три проекта разных зарубежных конструкторов:

Ван де штадта, Брюса Робертса и Дадли дикса. Решили остановиться на одном из проектов дикса, зная о положительном опыте сотрудничества с ним нескольких энтузиастов из наших соотечественников.

Деньги за проект Hout Bay 33 были отправлены, и чертежи из Америки начали свой путь в Россию. Отслеживая передвижение этого пакета, могу сказать, что с далекого.

Континента до Москвы он добрался за три дня, а из Москвы до питера путь занял еще 12 дней. Парадокс.

Начало.

Чертежи дикса поначалу показались мне карикатурами, на которых были размеры. Для советского инженера существуют строгие правила построения чертежей, которыми здесь.

И не пахло. Уже потом, по прошествии времени, я начал понимать ход мыслей конструктора - сказывался расчет на самостоятельную постройку яхты.

1 февраля 2011 года дядя коля начал разбивать плаз. На нем были сварены шпангоутные рамки, играющие роль кондуктора при сборке. Особенность конструкции нашего корпуса состоит в том, что в наборе главную роль играют стрингеры. По сути, вся обшивка крепится к ним, как и фанерные полупереборки, что выступают в качестве поперечного набора.

С постройкой стапеля первые проблемы возникли. Конструктор проекта не потрудился дать даже элементарных размеров, приложив лишь общий вид. Что делать? Начертили эскизы, сварили стапель из нарезанного швеллера и надежно закрепили. Выставили все шпангоутные рамки, можно было приступать к установке многочисленных стрингеров. К тому моменту у нас появилась чудесная возможность использовать в работе станок плазменной резки. Плазма с чпу - вещь! Потом я еще долго удивлялся тому, насколько ровно режет такой станок. Чистота реза радовала, ощущение было, что деталь отфрезерована. Сабельная форма полос стрингеров позволила без особого труда устанавливать их на шпангоутные рамки, они легко выгибались, образуя ровную кривую без заломов. Форштевень тоже вырезали из листа на плазме. Набор был практически готов.

Обшивка.

Многие этапы строительства мы старались вести параллельно. Пока устанавливали стрингеры, приехал лист для обшивки толщиной 3 мм. От наших поставщиков из компании Hempel технологическую карту окраски получили. Очистили пескоструем, загрунтовали лист специальным цинковым грунтом. В результате этой работы сварку обшивки мы выполняли уже загрунтованным листом. Вырезали на плазме транец. Листы обшивки были нарублены на гильотине, после чего сегменты, идущие на.

Радиусную скулу, я прокатал на вальцах.

Укладка обшивки начиналась с кормы, после установки транца. Сегменты на скуле приходилось "Припиливать" друг к другу. Старались оставлять зазор не более миллиметра. Как показала практика, укладку лучше производить одновременно с обеих сторон. После того как радиусная скула была уложена, отбили кривую линию стыка плоских листов обшивки. Укладывая лист борта, отчерчивали линию стыковки и отпиливали лишнее. Потом устанавливали на место, закрепляли струбцинами и прихватывали полуавтоматом. Вообще всю сварку корпуса вели полуавтоматом, специально была приобретена проволока Esab диаметром 0, 8 мм, защитный газ - смесь из 80% аргона и 20% углекислоты. Когда обшивка бортов была установлена, настало.

Время днища. Технология та же: приложил, обвел, отрезал лишнее, прихватил на месте. Времени на подгонку ушло много, но что делать - самостоятельная сборка!

После обшивки настало время установки Флоров и достаточно длинного плавника. Флоры были вырезаны из листа толщиной 5 мм и подогнаны по месту. Нижняя площадка фальшкиля имеет толщину 20 мм и получилась тяжелой. Несколько человек с трудом подняли ее, чтобы установить на место. Далее по уже отработанной схеме подогнали листы обшивки киля и закрепили на прихватках. Началось обваривание корпуса.

Доступ внутрь корпуса был только снизу, в щель высотой около 50 см. Сварщик Андрей, благо молодой и спортивный, заползал туда и, как человек - паук, пробирался внутри, среди шпангоутных рамок, приваривая листы обшивки к набору. Потом начал изнутри проваривать швы обшивки. Работал на пару со слесарем Володей, зачищающим концы.

Швов - прихваток. Когда работа внутри была закончена, их дуэт выглядел счастливым. Теперь корпус нужно было проваривать снаружи. Конечно, этот этап был проще - есть.

Чем дышать и видно, что делаешь. Но работа трудоемкой и требующей большой аккуратности оставалась. Через несколько дней, когда корпус был обварен, началась зачистка швов.

Дело к перевороту корпуса подошло. Выбрали вариант с двумя автокранами. Была только одна проблема - ширина ворот помещения, где собиралась лодка, три метра, а ее.

Самой - чуть больше. Делать нечего - расширили проем и установили новые ворота.

На двух тележках (рохлях) выкатили стапель с корпусом на улицу. Перевернули, закрепили на кильблоке, демонтировали все лишнее. 500 кг долой. Теперь затаскивать яхту в цех было гораздо легче.

Настала очередь с помощью шаблонов собрать палубу и надстройку. По разметке вырезали люки (их на корпусе три), иллюминаторы, сделали обноску входа, зачистили рубку.

"Керосиновая Война".

Керосин. Много ли вам известно об этом органическом соединении? Имея техническое образование, я всегда знал, что есть такой способ проверки герметичности сварных швов. Идея проста: необходимо одну из сторон шва намазать растворенным в воде мелом, дать ему высохнуть, а с противоположной стороны шов намочить керосином.

Способность керосина к капиллярному эффекту сложно описать словами, мне говорили, что его можно сравнить с водой под давлением 23 атмосферы. Итак, после окончательной зачистки корпуса настало время керосиновой пробы. Казалось, что все швы идеальны, но технология есть технология. Керосиновый тест дал 24 точки брака. Самое большое количество точек, конечно, было на "Перекрестках" - в местах, где пересекаются два стыковых шва. По времени проникновения керосина можно было понять, насколько мало отверстие. Все дефекты за два дня исправили.

Операция "Расплавленный Свинец".

По проекту в фальшкиль нужно было залить 2, 5 тонны свинца. Собирать его по помойкам как-то не хотелось. Свинец в слитках купил. Часть из них уложили в плавник, оставляя промежутки для заливки расплавленным свинцом. Перепробовав для плавки металла разные способы, остановились на дедовском - дровяная печь. Дело пошло.

Вес каждой плавки около 40-50 кг был. Тигель подтаскивали к лодке, поднимали по трапу, подавали внутрь и выливали свинец в киль. Нелегкая была работа. Самое главное - никто не пострадал.

Переходный период.

Наступала пора задуматься о столярке. Я долго искал человека, который может заняться отделкой яхты, и решал для себя, какими хочу видеть ее интерьеры. В нашем городе.

Оказалось совсем немного специалистов, готовых взяться за подобную работу. С большинством из них я встречался, обсуждал детали, стоимость. В конце концов, остановил свой выбор на одном из них. Ударили по рукам.

К стрингерам приварили дополнительные пластинки для крепления к ним обрешетки. Настало время грунтовать корпус, и эту работу я поручил профессиональному маляру. Пока шла грунтовка, закупали материалы, станки и инструменты для столярных работ. Потом на приваренные пластины были прикручены бруски, и все внутри покрыли теплоизоляционным материалом. Лодку запенивали специалисты.

Пыль в глаза.

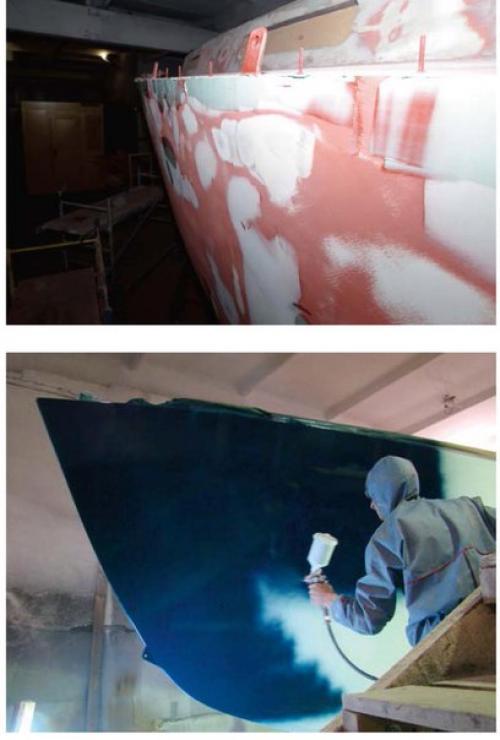

Я уже рассказывал, что почти все этапы строительства шли параллельно, и пока в загрунтованном корпусе шла отделка внутренняя, снаружи было необходимо привести корпус в состояние "Яйца". При сварке нам удалось добиться достаточно высокого качества: бухтины на корпусе были не более 2-3 мм по бортам, и пара 5-мм на днище (сплошной провар Флоров дал о себе знать. Но хотелось иметь "Зеркало", и опять нужен был специалист. И таковой нашелся. Я как мог помогал Артему. Сначала корпус загрунтовали эпоксидным грунтом Hempel, потом в ход пошла шпатлевка той же компании. Когда корпус был практически весь в тонком слое шпатлевки, мы его загрунтовали проявочным слоем коричневого грунта. Процесс растянулся на семь месяцев, но результат не мог не радовать - корпус стал идеально гладким. Теперь было совершенно невозможно определить, из какого материала он изготовлен.

Для окраски я материалы фирмы Nautix выбрал. Начали красить: сначала рубку, через пару дней - корпус. Когда краска набрала прочность, настал мой выход. Полировка!

Это была захватывающая и творческая работа, на нее у меня ушло три дня. По 14 часов без перекуров. Но результат стоил того.

Шоу продолжается.

Я люблю темные интерьеры, поэтому для внутренней отделки выбрал фанеру с рубашкой из Лауры (томинтоза, Лаура индийская. Ее и купили. Массив был выполнен из доски.

Сапеле. Все собиралось с применением эпоксидного клея и нержавеющего крепежа.

Отношения с краснодеревщиком у меня не задались. Он работал хорошо, но медленно, и постоянно ворчал. Я начал нового столяра искать. У моего отца небольшая строительная контора с длинной историей и хорошей репутацией, а в этой конторе работает обычный советский плотник (да - да, именно плотник, а не столяр) по имени Андрей. Работает уже лет восемь или около того. Очень интересная личность, трудный характер, но руки растут откуда надо. Внимание! Только в том случае, если что-то поручить, то он вынесет мозг расспросами и уточнениями, но сделает хорошо. Решили привлечь его на некоторое время, пока не придет замена в лице.

Следующего профи. Лада между столярами не было, но вместе они трудились около полутора месяцев. Андрей быстро вошел в курс дела и продолжил начатое. Правда, понимая, как он зашивается, я делал для него многие заготовки.

Палубу было решено застелить тиком. Долго ли, коротко, но и на это нашли специалистов. Андрей напилил доски на рейки, я их отфрезеровал. Когда все материалы были готовы, специалисты приехали, и через месяц неторопливой работы на яхте появилась тиковая палуба. Сделали хорошо.

Рангоутное дерево - труба.

Проект предусматривал два варианта парусного вооружения: гафельный или бермудский тендер. Признаюсь, изначально даже не рассматривал гафель, пока не стал подсчитывать финансы. Бермудский грот требовал мачту длиной 14, 5 метра, и цена такой мачты необходимого сечения в сборе с гиком и такелажем начиналась от 10 тысяч евро. Нужно.

Было определяться, потому что разные типы паруса подразумевали разное место установки мачты. Пообщавшись с редкими "Пользователями" гафельных парусов, я решил делать гафельный тендер с мачтой из нержавеющей трубы с внутренней проводкой всех фалов. Бушприт - тоже из трубы, а не деревянный, как по проекту.

Красота - это здорово, но надежность важнее.

Длина мачты 11 метров, составили ее из двух частей и получили неожиданную проблему: части состыковали не совсем ровно. После набивки такелажа изгиб в месте стыка еще и увеличился. По совету дикса установили дополнительную пару вант на высоте.

7 метров от палубы и выпрямили с их помощью мачту.

Ощущения на финише.

Понятно, что каждая стадия строительства требовала времени и сил, которых, кажется, становилось все меньше. Монтировались необходимые системы, двигатель, шились паруса - все, без чего строящаяся яхта не могла стать живой, готовой к плаванию.

И вот настало время спуска. Не думаю, что мои чувства в этот момент можно описать. Яхта на воде была.

Несколько дней после спуска лодки я приезжал на нее, включал, чтобы немного погонять, мотор, проверял, не течет ли откуда вода. Что-либо делать сил не было - я просто.

Сидел на диване в каюте и "Тупил". Было хорошо.

На все ушел 1 год и 7 месяцев.

Я доволен.

Уже первое плавание к месту зимней стоянки на охте из осиновца показало, что лодка ведет себя великолепно. Погода стояла суровая - сильный ветер, снег. Но в каюте было.

Тепло, ладожскую волну яхта держала отлично, с курса не сбивалась, шла как по рельсам. При больших оборотах двигателя оказался немного туговат руль, но это было не.

Критично.

С того времени прошло четыре года. "Невеста" оказалась отличной яхтой и по-настоящему радует меня. На постоянный вопрос, как живется с гафелем, отвечу: не пожалел ни разу. В бакштаг при ветре силой 15-16 узлов разгонял лодку до скорости 7, 3 узла. Крен минимальный, так как центр парусности низкий. А одна дополнительная.

Снасть для подъема грота мне не мешает. Грот с ползунами по передней шкаторине ставится легко, одним человеком. При лавировке короткими галсами очень выручает стаксель - автомат; Геную в таких случаях не разворачиваю.

Дальних походов я пока не совершал, но планов много. В прошлом году сходили с супругой и полуторагодовалым сыном на сайму. Постояли в лаппеенранте, походили.

По островам. Шлюзы вверх и вниз прошли без проблем, благодаря носовой подрулке с пультом радиоуправления. В этом году посетил поселок советский, в сторону Выборга.

Неторопливо шел два дня с заходом в бухту дубковую, обратно - спасибо погоде - долетел за один день. Полный комплекс навигации на лодке включает в себя картплоттер, радар и АИС. В ночное время при подходе к дамбе Кронштадта АИС - незаменимый прибор, интенсивность движения судов в темное время суток максимальная. Нужно отметить, что лодка дооснащается каждый год, был пошит геннакер с чулком, сделана бушпритная площадка, установлены солнечная панель и ветрогенератор. А газовый гриль на корме постоянно эксплуатируется.

Получите больше информации об интерьере деревянных домов http://interior.ru-best.com/interer-dlya-doma/interer-derevyannyh-domov